07

2023-08

中国瑞林多项技术助力白银集团数字化转型升级

近年来,白银有色集团股份有限公司(简称“白银集团”)紧跟数字化发展浪潮,以实现产业高端化、智能化、绿色化的“三化”改造目标为抓手,制定数字化转型规划,积极推动集团产业链数字化。

作为白银集团的长期合作伙伴,中国瑞林凭借在铜冶炼领域深厚的技术积淀和丰富的工程经验,推出一系列自动化、数字化、智能化解决方案,有力推动了白银集团“三化”改造落地见效,为企业数字化转型升级插上腾飞的“翅膀”。

自动化系统升级改造,向一键式智能操控迈进

自动化系统是工厂生产的“眼睛”,关乎工厂生产的安全、成本和效率。在白银集团铜业公司闪速炉中央控制室,由中国瑞林设计和实施的在线控制系统实时感知分布在闪速炉配料、炉体、余热锅炉、收尘等各系统的生产过程数据,自动执行着一道又一道生产指令。熔炼、精炼、硫酸车间所有单体设备PLC(可编程控制器)均以通讯方式将数据接入全厂在线控制系统,在生产过程控制层面消除了信息孤岛,实现了全厂数据的互联互通。在系统稳定运行的背后,是中国瑞林技术团队长期扎根白银、服务白银的坚守。

2019年5月,白银集团闪速炉技术提升项目顺利点火,实现了“一次性成功贯通工艺”的重大突破,并且打破了投料量达到设计值最快的行业纪录。2020年12月,白银集团铜业公司熔炼车间、硫酸车间一举评为甘肃省首批数字化车间。

数模系统,为车间装上最强“大脑”

铜冶炼是一个极其复杂的生产过程,时间、温度、空气、原料、燃料等各种因素相互交织、相互影响。在过去手动操作条件下,要同时考虑各种因素的影响以确保生产平稳运行,是一件极为困难的事情。中国瑞林通过大数据分析,结合先进的检测设备及计算机技术,自主研发了闪速熔炼和转炉吹炼数模系统,对有效控制闪速炉出炉冰铜品位、冰铜温度和渣中铁硅比三大指标,实现转炉吹炼熔体温度检测并自动判断反应终点,提高冶炼回收率和炉体寿命等具有重大意义。

在车间工作了几十年的老师傅怎么也没想到,过去凭借丰富经验都难以精确测算的生产过程,数模系统上线为生产配置了强悍“大脑”,轻轻松松解决了物料入炉配比、渣型配比、能源介质配比等工况优化滞后问题。如今坐在电脑面前动动鼠标就能实时查看每座转炉的生产数据并建模分析,彻底改变了原有生产操作模式。

生产消耗智能优化管控平台,推动低碳减排的“利器”

白银集团《基于工业互联网的铜冶炼生产消耗智能优化管控平台项目》被列入工业和信息化部2020年大数据产业发展试点示范项目。中国瑞林组织技术团队论证平台开发需求,并结合反应机理分析冰铜、粗铜、阳极铜、电解铜等各类中间/最终产品的产量与能耗的关系,找出生产工艺、设备运行的高能耗环节和能耗管理薄弱点,构建消耗优化模型。功夫不负有心人,平台于2021年底上线运行,除了能够对海量生产数据进行深度分析利用外,还能制定相应的节能改造目标,作为设备及工艺改造和管理流程优化的依据。一系列节能减排、提质增效的技术攻关和举措纷纷落地见效,闪速炉低品位入炉物料占比从原来的15%提升到25%,转炉生产由3.4炉次/天提高至4炉次/天,生产成本和产品消耗分别下降19%、10%。

动态烟气平衡系统,让协同效应最大化

针对白银集团同时使用具有自主知识产权的“白银炉”与代表行业先进水平的“闪速炉”的现状,中国瑞林在项目中创新使用动态烟气平衡系统。该系统能够分别对“白银炉”和“闪速炉”硫酸系统及配套的排烟机、制酸SO2风机进行自动联锁控制,以实现烟气的动态平衡,满足冶金炉的连续稳定生产和制酸系统的安全均衡匹配,使得白银炉与闪速炉在生产中优势互补,实现1+1大于2的协同效应。

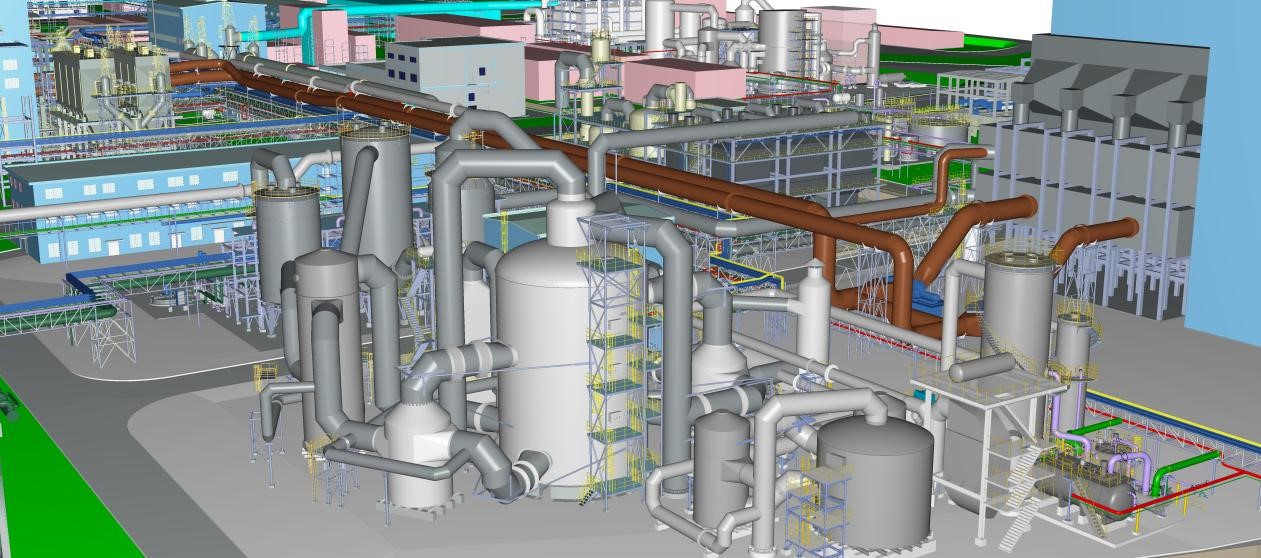

全过程三维协同设计,为智能工厂全生命周期保驾护航

三维数字模型是打造智能数字工厂的基础,贯穿了项目从设计、采购、施工到运行的全生命周期。自白银铜冶炼技术提升项目开始,到正在实施的白银炉技术创新项目,中国瑞林依托技术手段的升级,充分挖掘三维数字模型价值,全过程采用三维设计并进行数字化交付,不仅提高了设计效率和质量,而且极大减少了项目施工建设过程中带来的失误,并将为后续工厂运维管护提供强大数据支撑。

百尺竿头,更进一步。除了在白银集团成功运用数字工程技术外,面对我国有色金属行业数字化转型带来的机遇,中国瑞林以安全高效、管理精细、绿色环保为切入点,以构建全业务、全过程、全产业数字化技术为方向,先后为大冶阳新弘盛铜业、江铜国兴(烟台)铜业、中条山北方铜业等多个大型现代化铜冶炼企业提供定制化的数字服务,为推动企业高质量发展源源不断注入“瑞林动能”。