17

2025-09

科普月技术课堂:中国瑞林带您解锁危废焚烧“四道防火墙”

当“碳中和”“循环经济”这些热词频繁出现在新闻里,当智能工厂的机械臂在屏幕上灵活运转,您是否好奇:这些改变工业格局的科技创新,到底藏着怎样的秘密?2025年9月,首个全国科普月如约而至,这场以“提升全民科学素质、夯实科技强国基础”为主题的科技盛宴,正邀请每个人走进科技的奇妙世界。

或许您不曾留意,当随手丢弃一节废旧电池、一盒过期药品,或是一瓶残留的杀虫剂时,这些看似普通的“垃圾”,正以危险废物(简称“危废”)的身份威胁着我们的生存环境。据统计,我国每年产生的危险废物已超千万吨,它们若随意堆放,重金属会渗入土壤污染地下水,有毒气体挥发后会侵蚀大气,甚至通过食物链危害人体健康,如何安全处置这些“环境炸弹”,成为环保领域的重要课题。

在多种危废处理技术中,焚烧处理因能实现减量化、无害化和资源化的多重目标,成为核心手段之一。今天,中国瑞林将带您走进危废焚烧的世界,拆解从危废进厂到烟气达标排放的“四道防火墙”,揭秘藏在设备与工艺中的环保技术密码。

危废焚烧全流程动画

一、先懂“危废”:它的“身份证”与焚烧原理

要做好危废焚烧,首先得摸清危废的“底细”。根据《国家危险废物名录(2025年版)》,危废被细分为HW01医疗废物至HW50废催化剂等46大类、470种小类,形态涵盖固态(如废电路板)、半固态(如油漆渣)、液态(如废有机溶剂)。目前,全国危废焚烧处置量占无害化处置总量的20%以上,是破解“危废围城”的重要路径。

1.焚烧前的“精准配料”

危废成分复杂,不仅含有碳、氢、氧等可燃元素,还可能夹杂氯、硫、氟及重金属等有害杂质。若直接焚烧,不仅效率低,还可能生成二噁英等剧毒物质。因此,焚烧前必须经过预处理:通过破碎将大块废物细化,再根据“高氯高热值”与“低氯低热值”的特性精准配对,最后将桶装、袋装废物“浓缩”成散装或浆状物料——这一步就像为后续焚烧“调配合适的燃料”,既能提升燃烧效率,又能从源头抑制有害物生成。

2.焚烧的核心:让有害物质“灰飞烟灭”

危废焚烧的本质,是通过高温让有害物质发生分解、氧化、固化反应。现代危废焚烧工艺的核心流程可概括为四步:回转窑+二燃室焚烧(分解有害物)→SNCR/SCR脱硝(去除氮氧化物)→烟气急冷(阻止二噁英再生)→尾气净化(去除酸雾、粉尘),最终产出符合国家《危险废物焚烧污染控制标准》的清洁烟气,同时回收热能转化为蒸汽或电能。

二、四道防火墙:中国瑞林的“全流程守护”

从危废进入焚烧系统到烟气从烟囱排出,中国瑞林打造的“四道防火墙”环环相扣,确保每一个环节都安全可控,这也是我国危废焚烧技术自主化的典型代表。

第一道防火墙:回转窑+二燃室——“高温分解”的关键关卡

这是危废焚烧的“首道防线”,核心目标是让危废中的有害组分彻底分解。

回转窑:初步燃烧的“反应器”

作为焚烧系统的“第一道门”,主流的顺流式回转窑会将温度控制在850-950℃,危废在窑内停留30-90分钟,依次完成“干燥(去除水分)→热解(分解有机组分)→燃烧(氧化可燃物质)”三个阶段。在缺氧-弱氧环境下,危废中的大分子有机物先分解为小分子气体,为后续彻底燃烧奠定基础。

回转窑

二燃室:杜绝二噁英的“关键阵地”

若烟气中残留未燃烧的有机物,在特定温度下可能生成二噁英——这就需要二燃室“补火”。中国瑞林采用切向进风+折流墙结构,让烟气在二燃室内形成强烈旋流,同时将温度稳定在1100℃以上,确保烟气停留时间充足(分布系数<0.2,无死角)。在高温、富氧、湍流的三重作用下,二噁英、一氧化碳及有机恶臭被彻底分解。

回转窑+二燃室设备

第二道防火墙:SNCR脱硝(余热锅炉内)+急冷塔——“控温+除害”双管齐下

经过二燃室的高温烟气,下一步要解决两个问题:去除氮氧化物(NOₓ),并快速降温避免二噁英再生。

SNCR脱硝:在余热中“除氮”

烟气进入余热锅炉时,温度仍保持在900-1000℃——这正是选择性非催化还原(SNCR)的最佳反应温度。中国瑞林通过精准喷洒尿素溶液,让尿素与NOₓ发生反应,将其转化为无害的氮气和水,最终NOₓ排放浓度可降至100mg/Nm³以下。同时,余热锅炉吸收烟气热量产生蒸汽,这些蒸汽既能直接用于生产,也能通过汽轮发电机发电:以热值15000KJ/Kg的危废为例,每吨可发电300-350度,实现“环保+节能”双赢。

急冷塔:1秒内“锁住”安全温度

二噁英有一个“再生温度窗口”:200-500℃。若烟气在此区间停留时间过长,二噁英可能重新合成。中国瑞林自主研发的双流体喷雾急冷系统,能将雾化粒径控制在<80μm的超细水雾,让烟气在1秒内从500℃快速降至200℃以下,蒸发时间小于0.8秒,彻底杜绝“湿壁(水雾粘在塔壁结垢)”和“白烟(烟气带水)”问题,从时间上切断二噁英再生的可能。

第三道防火墙:干法/半干法脱酸+活性炭+布袋除尘——“除酸+去毒+滤尘”三重净化

降温后的烟气中,仍含有酸性气体(如HCl、SO2)、残留的二噁英及粉尘,需要进一步“深度清洁”。

干法/半干法脱酸:中和酸性物质

系统会向烟气中喷射氢氧化钙(Ca(OH)2)或碳酸氢钠(NaHCO3)粉末,这些碱性粉末与酸性气体发生中和反应,生成无害的盐类物质,HCl、SO2去除率可达95%以上,避免酸性气体腐蚀后续设备或污染大气。

活性炭吸附:捕捉微量二噁英

为彻底清除残留的微量二噁英,中国瑞林选用比表面积达800-1000m²/g的高效活性炭——其表面的多孔结构能像“磁铁”一样吸附二噁英,吸附效率≥99%,确保最终排放的烟气中几乎不含二噁英。

布袋除尘:过滤细微粉尘

最后,烟气进入布袋除尘器。中国瑞林采用可步入式上箱体+双层喷吹+脉冲清灰技术,滤袋选用耐腐耐磨的PTFE基材+PTFE覆膜材料,能过滤掉粒径≥0.1μm的细微粉尘,出口粉尘浓度≤5mg/Nm³(远低于国标20mg/Nm³的要求)。更关键的是,该技术支持滤袋“在线更换”,无需停机,同时将滤袋寿命延长至5年以上,运行阻力稳定在1200Pa以下,大幅降低运维成本。

干法/半干法和布袋除尘器单元

第四道防火墙:湿法洗涤+烟气再热+静电除尘+SCR脱硝——达标排放的“最后防线”

经过前三道防线,烟气已基本清洁,但为了实现“超净排放”,还需最后一道“把关”:

湿法洗涤:深度脱酸

采用碱性溶液对烟气进行喷淋,进一步去除残留的酸性气体,确保酸雾排放浓度降至极低水平。

静电除尘+SCR脱硝:最后的“精筛”

静电除尘器可进一步去除烟气中残留的细微粉尘,而选择性催化还原(SCR)技术则在催化剂作用下,将剩余的NOₓ深度去除。经过这一系列处理,烟气中各项污染物浓度不仅远低于国家排放标准,还能达到欧盟最严格的EEA标准,实现“近零排放”。

湿法洗涤+GGH烟气再热+静电除尘+SCR脱硝设备

三、不止“焚烧”:中国瑞林的“资源化”与“智能化”突破

危废焚烧不仅要“无害化”,更要追求“资源化”;不仅要稳定运行,更要智能高效——这正是中国瑞林技术的优势所在。

1.灰渣资源化:把“残渣”变成“资源”

焚烧后产生的飞灰(烟气过滤后收集的粉尘),因含有可溶性盐和重金属,传统处置方式多为“安全填埋”,既占用土地,又存在潜在风险。针对传统方式存在的不足,中国瑞林创新开发出“水洗—净化—分质结晶”集成工艺:

通过多级逆流漂洗,去除飞灰中95%以上的氯离子(Cl-)、钾离子(K+)、钠离子(Na+);

再经过重金属脱除、水质软化、膜浓缩及MVR蒸发结晶,分别回收纯度≥98%的氯化钠(NaCl)、氯化钾(KCl)工业盐;

全过程实现废水零排放,真正将“危险残渣”转化为可循环利用的工业原料,为高盐危废资源化提供了“瑞林方案”。

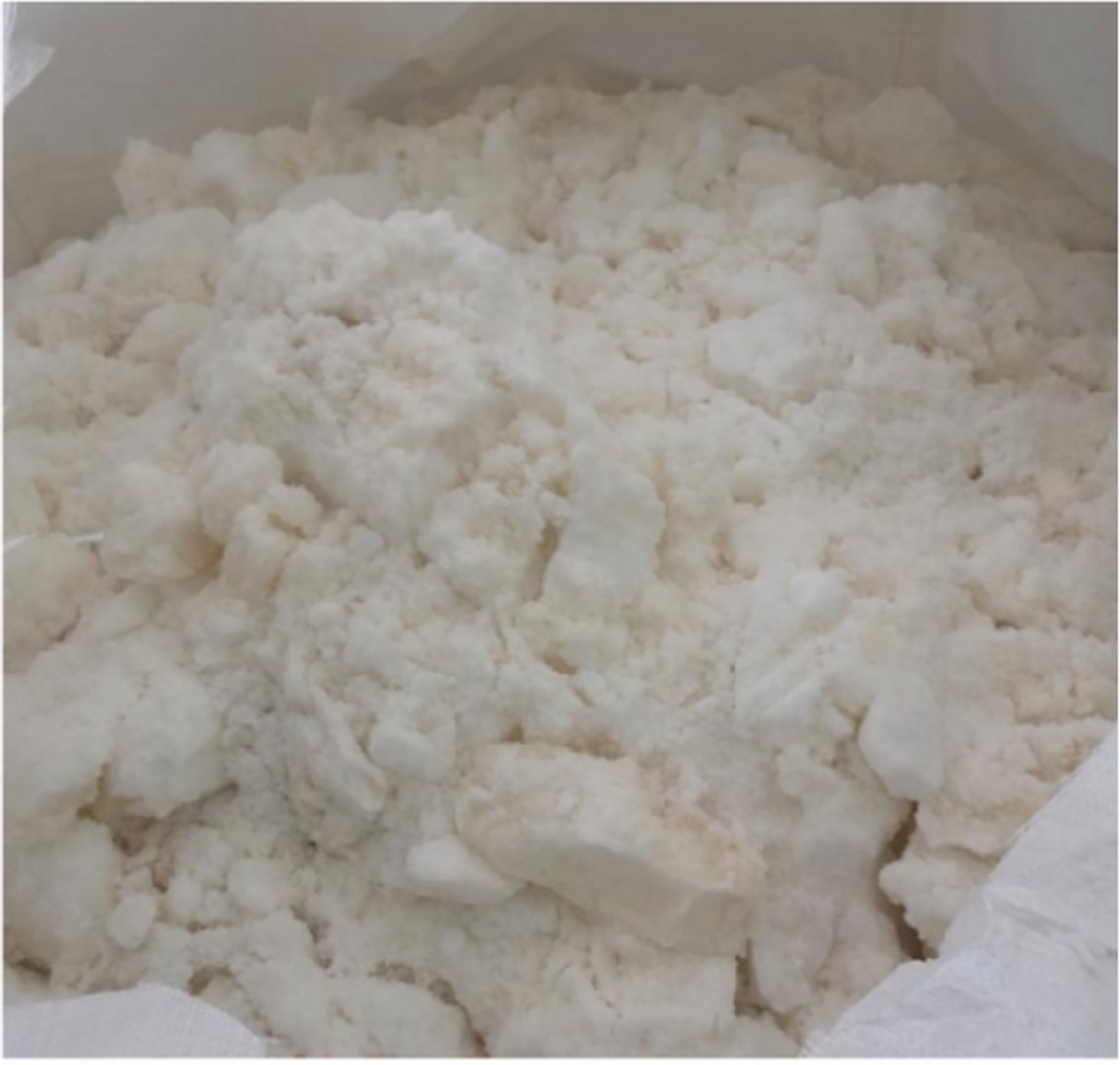

焚烧飞灰中提取的可溶盐

2.数字孪生:给焚烧线装上“AI大脑”

传统焚烧线依赖人工巡检和经验调控,效率低且易出错。中国瑞林通过“数字孪生+AI”技术,让焚烧线实现“智慧运行”:

焚烧专家系统:实时采集2000+点位数据,构建基于AI算法的焚烧专家系统,可预测炉温波动±10℃,提前30秒自动调整空燃比,确保燃烧稳定。以一条年处理危险废物3万吨的焚烧线为例,每年可减少碳排0.3万吨。

机器人巡检:采用防爆机器人+红外热像仪,替代人工进入80℃的高温区域巡检,故障识别率达99.5%。通过AI算法预判耐火材料寿命,可将焚烧线全年运营时间提升至超330天,计划检维修时间减少50%。

碳账本一键生成:自动计算“焚烧替代填埋”减少的CO2排放量,一键导出符合碳交易标准的凭证,助力企业参与碳市场交易,实现“环保效益”向“经济效益”的转化。

焚烧厂控制中心

从“一烧了之”的传统模式,到“精准控温+资源回收+智能运维”的现代化体系,危废焚烧技术的升级,正是我国环保科技自主创新的缩影。中国瑞林研发的“危险废物焚烧处理全流程关键技术开发与应用”,已荣获部级科学技术一等奖,相比传统技术,可实现节能15%、NOₓ原始排放下降20%,其他污染物排放均大幅降低。

中国瑞林提供全过程技术服务的杭州市第三固废处置中心项目

中国瑞林以“四道防火墙”筑起危废处置的安全防线,用“高温智慧”将危险废物转化为城市循环经济的“安全压舱石”——未来,随着技术的不断迭代,我们终将实现“危废减量化、无害化、资源化”的终极目标,让绿水青山的底色更浓、更亮。